随着智能制造技术的发展,智能制造车间的自动生产线和仓库管理系统是实现智能制造的必要条件。自动引导车作为智能车间和物流系统中重要的物流运输设备,得到了广泛的应用。AGV的物流配送能力直接影响着智能制造车间的生产效率,因此如何配置配送小车的能力,使得车间的设备利用率、AGV利用率和小车总行走路线相对最优,是智能车间生产的设计环节。

AGV在车间设备两边的双向通道中行走,构建的AGV物流仿真模型如图3所示。

图3AGV物流配送仿真模型

2.3 AGV物流配送仿真运行机制

假设当前有多个订单,车间没有空闲,在连续生产。当订单下达到产线后,产线以线边仓有空料框移出使用位置为信号,呼叫小车配送物料。为模拟该情景,采用原材料库按照节拍定时产生各种物料,当某物料达到满箱时呼叫AGV小车进行配送。这种仓库按照节拍驱动物料配送时,当AGV数量足够多时,能够排除因仓库物料短缺影响产线生产的因素。在SIMIO的Precesses中,对AGV调度规则进行编程,判断每个物料仓库产生哪种物料,当该物料达到满箱时,仓库的TransferNode呼叫AGV进行配送,否则等待。以防碰撞保护板(Boards)为例,当生产防碰撞保护板的仓库达到96个物料(满箱)时,呼叫AGV,否则等待。AGV的响应规则如图4所示。

图4AGV的响应规则

三、仿真结果分析

3.1 参数设置

车间由26个工位、1个原材料库、1个上下箱体库、1个成品库和AGV停车场组成。其中,自动化工位有19个、人工工位7个,自动化工位需要AGV运输物料的工位有11个,已在图2中标出。AGV在生产线两侧的双向通道通行,文中只讨论需要AGV运输物料的工位,对模型进行简化。

对AGV的数量、运载能力进行调配,配置合适的配送资源,使物料能够准时送到产线,不影响产线生产,使设备平均利用率、AGV平均利用率达到最高,AGV行走总路线长度最少。采用上述SIMIO仿真模型,将案例相关数据运用到仿真模型中,对AGV数量设置了7水平,分别为2、3、4、5、6、7、8,运输能力设置了7水平,分别为200、250、300、350、400、450、500个,设置运行时间为48h。采用全因子实验方式,共进行49组实验。

3.2 AGV配送方案的方差分析

利用Minitab软件对配送方案数据进行处理,把配送方案数据表导入到数据窗格中,对数据进行方差分析,结果如表1所示。若P值小于0.05,则认为具有统计性显著影响。设备平均利用率、AGV平均利用率和AGV行走路线总长度的主效应分别如图5、图6和图7所示。

表1方差分析结果

图5设备平均利用率主效应

图6AGV平均利用率主效应

图7AGV行走路线总长度主效应

由表1可知:(1)AGV的运输能力P值均大于0.05,说明AGV的运输能力与设备平均利用率、AGV平均利用率和AGV行走路线总长度没有显著统计性差异;(2)AGV数量P值均等于0,说明AGV数量与设备平均利用率、AGV平均利用率和AGV行走路线总长度有显著差异。

由图5、图6和图7可知,AGV运输能力在主效应图中是一条围绕中线波动很小的折线。由图5可知,随着AGV数量增加,设备平均利用率先快速上升,当AGV数量达到4之后趋于平稳。由图6可知,随AGV数量增加,AGV平均利用率先缓慢下降,当AGV数量达到6之后呈直线下降趋势。由图7可知,随AGV数量增加,AGV行走路线总长度先快速上升,当AGV数量达到6之后趋于平稳。因此,AGV的运输能力对3种因变量没有显著性影响,同时可以看到当AGV数量为2、3时,设备平均利用率不超过60%;当AGV数量为8时,AGV平均利用率不足70%。

3.3 AGV配送方案优化配置的敏感性分析

因运载能力无显著统计性影响,AGV数量与设备平均利用率、AGV行走路线总长度是正相关,与AGV平均利用率是负相关。因此,如何权衡AGV数量是解决问题的重点。采用响应优化方法,通过Minitab修改3个因变量的目的、权重和约束等,输入数据以49组实验结果为依据,AGV运输能力为200个。设置设备平均利用率目标为最高的设备平均利用率,权重为9.6;AGV平均利用率目标为最高的平均利用率,权重为0.2;行走路线总长度目标为最短的路线,权重为0.2。AGV物流配送优化方案如表2所示,当AGV数量为6时,AGV行走路线总长度、AGV平均利用率和设备平均利用率达到均衡,此方案为智能车间的物料配送的较优方案。

表2AGV物流配送优化方案

3.4 与原方案的性能对比

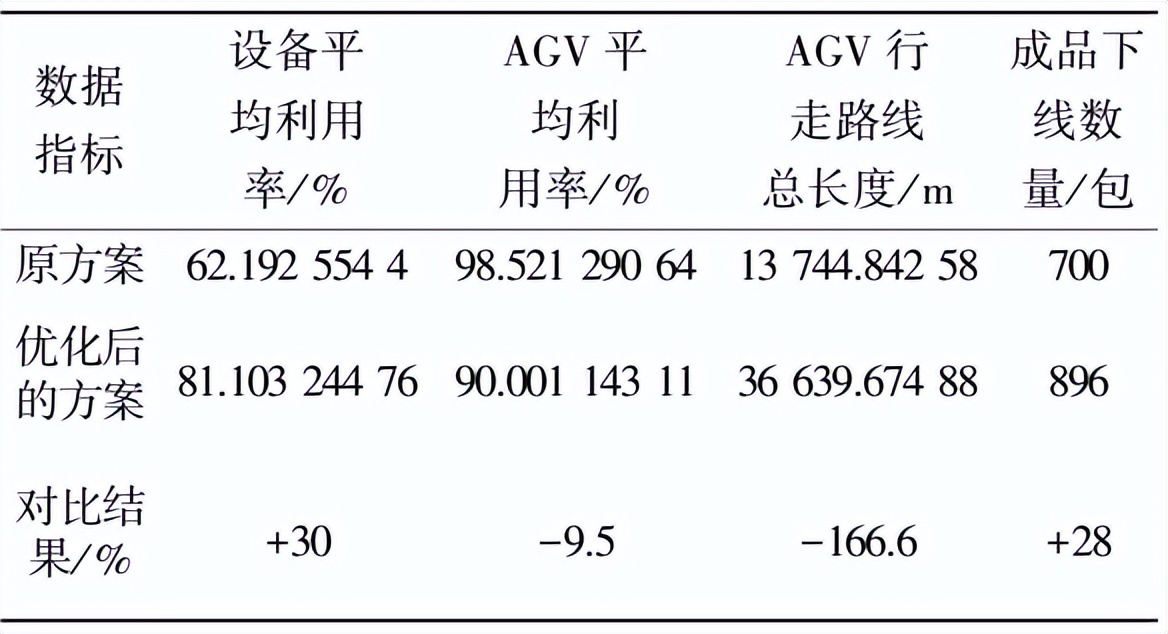

新能源电池包智能装配车间,原方案需订购3辆运载能力为300个/辆的AGV。优化后的方案订购6辆运载能力为200个/辆的AGV。对比优化前后的方案,结果如表3所示。

表3车间性能比较

由表3可得:从AGV成本来看,可以选购运载能力比较低的AGV,同时AGV的数量增加了一倍;从结果来看,设备平均利用率跟成品下线数量得到了显著提高,分别提高了30%、28%,同时AGV平均利用率和AGV行走路线总长度出现了负面影响,其中AGV平均利用率降低了95%、AGV行走路线总长度增加了166%。但是,由于设备平均利用率的权重远远大于AGV平均利用率和AGV行走路线总长度的权重,而且单个电池包的净利润在1万元左右,产能提升带来的利润远远大于AGV成本的投入。

因此,优化后的方案权衡了智能装配车间的成本投入和利润,使企业的收益最大化。企业可根据自身情况赋予设备平均利用率、AGV平均利用率和AGV行走路线总长度不同的权重,来权衡企业的资源投入,对于提高企业的生产效率、降低成本、增加利润有一定参考。

四、结论

本文以某新能源企业的智能装配车间为研究对象,利用SIMIO仿真软件构建仿真模型,对物料配送小车的运载能力和物料配送小车数量进行分析。介绍了模型构建的主要过程和运行机制,设置了2因子7水平,进行了49组实验,得到了不同组合下的实验数据。借助Minitab软件对所得数据进行处理,通过方差分析得出因子与实验指标的相关关系来控制无关因子,最后通过响应优化得到了一个较优方案。研究成果为智能车间AGV的配置提供了有效的方法,权衡了智能装配车间的AGV成本投入和成品利润,保证车间的生产效率,提高利润。文中仅考虑了设备与AGV连续运行状态的模型构建,未来可考虑设备与AGV故障率等因素,以进一步贴近生产实际。