由于集装箱码头的目标是提高运营效率和生产率,自动化在世界范围内取得了重大突破。集装箱码头越来越多地采用自动化解决方案,以应对更大的船舶,更高的起重机和更大的呼叫尺寸的挑战。为了满足预期的成本和性能目标,拥有正确的设计标准并在项目早期做出正确的决定至关重要。因此,设计自动化集装箱码头不再只是获得正确的港口设备并将设备与基本码头操作系统(TOS)集成的问题,而是越来越多的设计和实施完整的智能自动化系统。智能自动化将使集装箱码头中使用的自动导引车(AGV)能够自动适应不断变化的情况,优化性能和输出。现有的大多数研究工作都考虑了使用不同技术的预定义AGV路径,而没有考虑可能增加运输效率的自由道路AGV解决方案。这项研究工作使用物联网(IoT)的概念来提高自动引导车辆(AGV)的运输效率),并减少自动集装箱码头的卸货时间。此外,研究论文提出了一种提高自动化集装箱码头效率并达到研究目的的算法。

最后,仿真结果被用来证明与现有基准和最佳解决方案相比,使用该算法在减少船舶卸货时间方面的积极作用。

4.实验与仿真

为了证明所建议方法的效率,我们在图2中使用了一个典型的集装箱码头地图,该地图显示了操作环境和各自的坐标。 [4]也使用的集装箱码头地图或参考系统假设有5个QC用于从船上卸下集装箱,5个AGV将集装箱从QC运送到ASC,5个ASC用于5个堆叠区域,因此每个ASC将负责一个堆叠 区域。 AGV将把集装箱从原点转移点(即QC卸料点)运送到目的地点(即ASC装载点),如图2所示。

图2.自动化集装箱码头参考系统。

实验的一些假设和参数包括:

-船只积载宽度等于8 TEU。

-QC交换点和容器之间的最大距离为100米。

-集装箱码头堆场面积为150 m x 270 m。

-每个堆叠位置的体积为(36 TEU长度x 10 TEU宽度x 6 TEU高度)。

-QC的最大速度(速度)为4 m / s,AGV为6 m / s,ASC为4 m / s。

-QC的最大加速度(in(m / s)²)为0.4,AGV为1,ASC为0.4。

-每个QC,AGV或ASC仅处理1个TEU

-AGV的初始位置为装载位置,QC的初始位置为排出位置。

-每个集装箱的质量控制处理时间取决于其在船上的位置。

在以下实验中使用了Arena模拟软件来测量

建议的框架,并将着重于以下指标:

-总卸货时间:处理所有离开船上集装箱的完成时间。

-每个容器的QC平均操作时间:从在QC队列中等待直到被排放到AGV为止,容器在QC阶段花费的平均时间。

-AGV每个集装箱的平均运行时间:从请求时间到将相应集装箱交付到最终目的地之间,AGV花费的平均时间。

每个容器的ASC平均操作时间:从在ASC队列中等待直到到达堆放区中的最终位置为止,容器在ASC阶段花费的平均时间。

-平均等待时间:在所有操作阶段中,容器在队列中等待的平均时间。

使用相同的仿真参数(包括相同的约束和资源数量),在本文中提出的算法与文献[4]中的基准实验之间进行了对比实验。显示的结果是五个模拟运行的平均值。

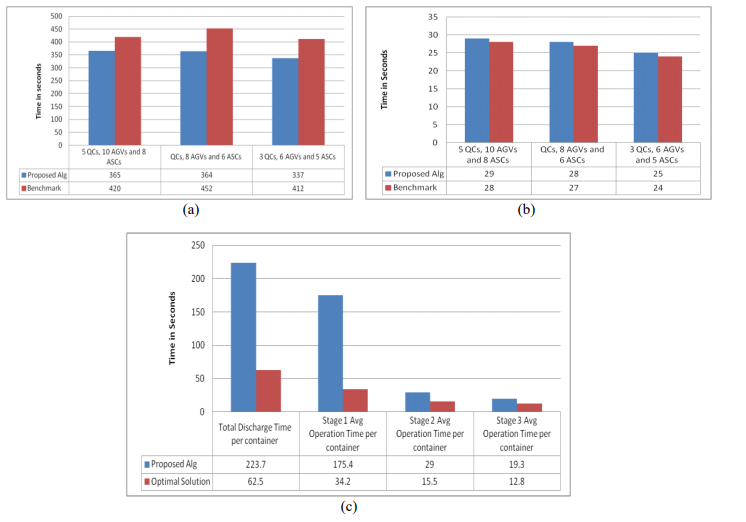

-放电时间:使用1)5个QC,10个AGV和8个ASC,2)4个QC,8个AGV和6个ASC以及3)3个QC,6个AGV和5个ASC进行了三个实验,以比较两个电池之间的总放电时间提出的算法和基准。结果示于图3(a)。结果表明,在三种不同情况下,所提算法与基准之间的放电时间分别缩短了13%,19%和18%,总体平均改善了17%。

平均操作时间:使用与之前实验类似的方案,比较了两种算法的平均操作时间,如图3(b)所示。与所提出的算法相比,该基准算法有望在AGV平均运行时间上获得更好的结果。拟议算法的AGV平均运行时间略有增加是因为已将额外的避免碰撞逻辑应用于拟议算法。这种防撞逻辑是为了确保在运输过程中使用公共路径和交叉路口的AGV之间不会发生任何意外,从而确保交通顺畅。

-资源利用:在使用相同数量的资源作为基准的提议算法(5个QC,10个AGV和8个ASC)和使用较少资源(5个QC,5个AGV和5个ASC)的提议算法之间进行了另一个比较实验。结果表明,两种情况之间的总放电时间差异很小(+3秒)(365秒与368秒)。即使多出了3秒,总的放电时间却用更少的资源仍然低于基准时间420秒。因此,所提出的具有新配置的算法将节省5个额外的AGV和3个额外的ASC,同时仍然可以缩短总放电时间。但是,AGV平均操作时间的结果在所提出的算法中略多,资源更少(+ 2秒)。 AGV平均操作时间的小幅增长是由于自动集装箱码头中可用的AGV数量较少。随着AGV数量的减少,所选AGV的响应时间将增加。

-下限阶段分析:在理想算法中,在提出的算法和最佳可能解决方案之间进行了另一个比较实验。当假设每个集装箱的等待时间为零且运输等待时间为零时,最佳解决方案是理想的情况。所提出的算法与最佳解决方案总排放时间之间存在161秒的差异,而这种差异是容器等待时间的直接结果。为了获得最佳结果,在自动化集装箱码头中不应考虑共享资源,这使其成为非常昂贵的解决方案,并且导致资源利用率非常低。此外,进行了详细的实验,分别比较了所提出的算法和每个阶段的最佳解决方案。如图3(c)所示,提出的算法在QC阶段(阶段1),AGV操作(阶段2)和ASC(阶段3)分别为175.4秒,29秒和19.3秒,相比之下,分别为34.2秒,15.5秒和12.8秒以获得最佳解决方案。这些节省是由于第一阶段和第三阶段没有等待时间,以及第二阶段每个容器的装载点准备好AGV的结果。这些结果是一个下限,有助于我们进一步改善我们的产品。提出的算法可以达到最佳效果。

图3.(a)三种不同配置的总放电时间比较。 (b)平均运算时间比较(c)提出的算法与最佳解决方案之间的比较(第1、2和3阶段)

5.结论

本文研究了自动化集装箱码头的三个操作阶段,并提出了一种智能算法,可通过传感器网络提高其效率。 所提出的算法的目的是减少船舶的总排放时间,这将增加自动集装箱码头的效率,从而确保自动集装箱码头中的交通顺畅。 事实证明,所提出的算法与基准相比使用更少的资源,并且可以获得更好的结果。 未来的工作包括在阿联酋集装箱码头中的实际部署,并将涵盖不同大小的集装箱的不同场景,以便能够同时处理40英尺集装箱和2x20英尺集装箱。

参考文献

[1]贸发会议,(2011)。 (联合国贸易和发展会议)秘书处。联合国出版物《 2011年海上运输评论》。

[2]罗健,吴宇(2015)。自动集装箱码头的集装箱存储和车辆调度问题的双周期策略建模。运输研究E部分:物流与运输评论,第49-64页。

[3]何俊杰,黄永。,严文武,王旺生(2015)。考虑到能耗,在集装箱码头内集成了内部卡车,堆场起重机和码头起重机调度。专家系统及其应用程序,2464-2487。

[4] Xin,J.,Negenborn,R.,Corman,F.和Lodewijks,G.(2015)。使用顺序计划方法来避免碰撞,从而控制自动化集装箱码头中的交互机器。交通运输研究C部分:新兴技术,377-396。

[5]曾庆强,杨中和赖丽(2009)。面向集装箱码头多起重机调度方法的模型和算法。运输政策,第16,271-278页。

[6] Zhang,L. W.,Ye,R.,Huang,S. Y.,&Hsu,W. J.(2005)。用于在集装箱码头调度车辆的混合整数编程模型。应用数学与计算杂志,17(1-2),145-17。

[7] Xing,Y.,Yin,K.,Quadrifoglio,L.和Wang,B. L.(2012)。服务于串联式起重码头起重机的自动引导车辆的调度问题。交通研究记录,79–86。

[8] Kim,K. H.,&Bae,J. W.(2004)。用于自动港口集装箱码头中的自动引导车辆的提前调度方法。交通科学,38(2),224–234。

[9] Kim,K. H.,Jeon,S. M.和Ryu,K. R.(2006)。自动集装箱码头中的自动引导车辆的防死锁。或Spectrum,28,659–679。

[10] Zeng,J.&Hsu,W. J.(2008)。网格堆场布局中的无冲突集装箱路线。机器人与自治系统,56,451-460。

[11] Siror,J.,Huanye,S.,&Dong,W.(2011)。基于RFID的智能端口模型。工业计算机,795-810。